Каждый знает, что потерянное время – деньги, допущенный брак – деньги, отсутствие чёткого порядка – их сумма. В условиях производства все потери прямо сказываются на объёмах продукции, на её себестоимости, и чем чаще возникает вопрос «А где же прибыль?», тем актуальнее становится необходимость перехода к автоматизации. Сегодня её польза очевидна практически для всех.

Каждый знает, что потерянное время – деньги, допущенный брак – деньги, отсутствие чёткого порядка – их сумма. В условиях производства все потери прямо сказываются на объёмах продукции, на её себестоимости, и чем чаще возникает вопрос «А где же прибыль?», тем актуальнее становится необходимость перехода к автоматизации. Сегодня её польза очевидна практически для всех.

Так, программы визуализации позволяют «удержать» потенциального клиента уже на этапе заказа: ему будет психологически сложнее отказаться от приобретения той мебели, которую он уже, пусть и виртуально, установил в своей квартире или доме, успев к ней слегка привыкнуть.

Автоматизация на этапе проектирования и производства позволяет не только ускорить разработку документации и управляющих программ для станков с ЧПУ, оптимизировать расход материалов, экономить время на переналадку оборудования, но и исключить появление брака, связанного с ошибками конструктора, технолога или оператора станка.

Необходимость использования автоматизированных систем на этапе реализации также очевидна. Она диктуется потребностью исключить лишние траты на транспорт и работу сборщиков. А заодно и на действия, связанные с заменой деталей из-за несоответствия заказу (как результат пересортицы по деталям и ошибок логистики). Зачастую эти траты вызваны не столько браком, сколько потерей детали в складских недрах, что во многих случаях равнозначно её изготовлению заново.

Необходимость использования автоматизированных систем на этапе реализации также очевидна. Она диктуется потребностью исключить лишние траты на транспорт и работу сборщиков. А заодно и на действия, связанные с заменой деталей из-за несоответствия заказу (как результат пересортицы по деталям и ошибок логистики). Зачастую эти траты вызваны не столько браком, сколько потерей детали в складских недрах, что во многих случаях равнозначно её изготовлению заново.

На рынке представлено немало программных продуктов, но в данном случае речь идёт об автономных программах, каждая из которых обслуживает «свой» этап. Передача информации от одного этапа к другому может осуществляться либо способом ручного ввода, либо путём применения специальных интерфейсных программ. Но и то, и другое – не выход: вероятность возникновения субъективных ошибок в обоих случаях очень высока. Поэтому ключевым моментом автоматизации является использование комплексной системы – только при этом условии возможно резко повысить эффективность всего мебельного производства.

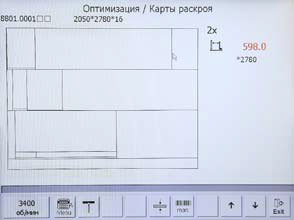

Если использовать комплексное программное обеспечение ещё при приёме заказа, то модели мебельных изделий будут содержать всю необходимую информацию для их изготовления. Это означает, что деталировка заказа, карты раскроя материалов, спецификации, управляющие программы для станков с ЧПУ и ряд других необходимых документов будут получены, по сути, автоматически. Модели, сформированные при приёме заказа, не потребуют никакой дополнительной обработки. Это не только в разы сократит сроки его изготовления, но и даст огромную экономию за счёт прак-тически полного исключения субъективных ошибок и возможного брака, а также уменьшения отходов. Однако улучшение коэффициента использования материала – это только один из критериев оптимизации карт раскроя. Не менее важно формирование технологичных карт раскроя, позволяющих снизить трудоёмкость их исполнения. Иначе в пог не за уменьшением расхода материалов можно получить такие карты, которые потребуют огромных затрат времени, сведя к нулю весь эффект от экономии материалов. Задача технолога – найти баланс между экономией и технологичностью, а задача программного обеспечения – предоставить для этого весь необходимый набор функций.

В настоящее время самым современным способом автоматизации производства является использование технологии штрихового кодирования. Любое изделие (заготовка) сопровождается специальной наклейкой со штрих-кодом (биркой), которая идентифицирует его с заказом и несёт всю необходимую для производства информацию, выполняя функцию маршрутного листа.

В настоящее время самым современным способом автоматизации производства является использование технологии штрихового кодирования. Любое изделие (заготовка) сопровождается специальной наклейкой со штрих-кодом (биркой), которая идентифицирует его с заказом и несёт всю необходимую для производства информацию, выполняя функцию маршрутного листа.

Считывая сканером штрих-код, рабочий может видеть на экране карту раскроя и последовательность выполнения пропилов, а на последующих участках обработки рабочие автоматически получают нужные чертежи, схемы присадки или информацию о нанесении кромки на заготовку – словом, всё необходимое для быстрого и качественного изготовления изделий.

Далее, на этапе упаковки, такая сквозная информация позволит собрать заказ без потерь. Это происходит благодаря тому, что ещё при раскрое на каждую деталь наклеивается бирка, дающая детали возможность не «затеряться на жизненном пути», а пройти его достойно, – с обеспечением точных размеров, правильной присадки и облицовки кромок.

Такая организация работы повышает эффективность производства, и начинается она на раскройном участке, который оснащён станками Altendorf, взаимодействующими с программой БАЗИС-Раскрой.

Участок раскроя является сердцем мебельного производства, задающим и уровень качества будущего изделия, и ритм всех последующих операций обработки. Гарантией безупречного взаимодействия является оборудование Altendorf, чьи форматы данных и структура системы управления идеально адаптированы для интеграции с САПР. При формировании карт раскроя учитываются все особенности будущих изделий, позволяя напрямую передавать данные в систему управления станком.

Участок раскроя является сердцем мебельного производства, задающим и уровень качества будущего изделия, и ритм всех последующих операций обработки. Гарантией безупречного взаимодействия является оборудование Altendorf, чьи форматы данных и структура системы управления идеально адаптированы для интеграции с САПР. При формировании карт раскроя учитываются все особенности будущих изделий, позволяя напрямую передавать данные в систему управления станком.

Сегодня компания Altendorf предлагает мебельщикам целый спектр моделей форматно-раскроечного оборудования, учитывающего технологии и бюджет предприятий.

После внедрения на производстве комплекса для автоматизации раскроя работа на станках Altendorf моделей F45 ELMO IV, F45 ELMO III и F45 ELMO II осуществляется в автоматическом режиме. Сначала производится обработка заказа в офисе. Заказу присваивается уникальный код, который позволяет при обращении получить карту раскроя на каждый лист. На этом подготовительном этапе формируется паллета материалов разных цветов, текстур и толщин.

После считывания штрих-кода сканером с выбранного листа материала производится передача карты раскроя с компьютера на станок в режиме онлайн. Далее, при нажатии кнопки управления (СТАРТ) на экране высвечивается карта оптимизированного раскроя с указанием реза и положения листа на станке. Затем автоматические упоры устанавливаются на необходимый размер, после чего оператор приводит распил. Если станок не оснащён автоматическими упорами, как, например, F45 Elmo II, то оператор, нажав на кнопку СТАРТ, видит, от какого упора делать распил, и переводит упор в заданную позицию вручную (экран выполняет роль навигатора). Благодаря наглядному графическому отображению процессов на мониторе, управление станком становится простым и понятным. По готовности детали на принтере станка появляется штрихкодированная наклейка с информацией для последующей обработки. Например, отображается размер детали, места кромления заготовки, имя клиента, так называемый маршрутный лист. Данный штрих-код можно использовать для вызова любой операции на предприятии (карт присадки, изготовление криволинейных изделий и т. д).

После считывания штрих-кода сканером с выбранного листа материала производится передача карты раскроя с компьютера на станок в режиме онлайн. Далее, при нажатии кнопки управления (СТАРТ) на экране высвечивается карта оптимизированного раскроя с указанием реза и положения листа на станке. Затем автоматические упоры устанавливаются на необходимый размер, после чего оператор приводит распил. Если станок не оснащён автоматическими упорами, как, например, F45 Elmo II, то оператор, нажав на кнопку СТАРТ, видит, от какого упора делать распил, и переводит упор в заданную позицию вручную (экран выполняет роль навигатора). Благодаря наглядному графическому отображению процессов на мониторе, управление станком становится простым и понятным. По готовности детали на принтере станка появляется штрихкодированная наклейка с информацией для последующей обработки. Например, отображается размер детали, места кромления заготовки, имя клиента, так называемый маршрутный лист. Данный штрих-код можно использовать для вызова любой операции на предприятии (карт присадки, изготовление криволинейных изделий и т. д).

Проблема входа в компьютерную сеть решается просто: станки серии F45 ELMO можно приобрести с интерфейсом для подключения к локальной сети предприятия. Это позволит оперативно пересылать в станок данные из технологического отдела или включать его в локальную сеть (с использованием сервера предприятия). Преимущество сетевой интеграции станков F 45 ELMO в том, что последовательность выполняемых при раскрое операций можно задавать в режиме online.

Применение высокоточного пильного оборудования Altendorf, дополненного комплексной автоматизированной системой БАЗИС, ключ к построению эффективного, конкурентоспособного производства. Это решение позволит минимизировать (вплоть до полного исключения) все потери и ошибки, неизбежные при обычном варианте организации процесса выпуска мебели. Обратитесь в компанию Altendorf, и вы наглядно убедитесь в преимуществах такой работы!